石英二元衍射光學(xué)元件制作工藝

1.石英二元光學(xué)元件的制作

二元光學(xué)元件的設(shè)計(jì)遵循光的衍射理論���。衍射效率的高低是評(píng)價(jià)元件的重要指標(biāo)�。

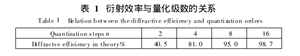

在表1中可見(jiàn),理論上臺(tái)階級(jí)數(shù)越多衍射效率越高,但制作難度也加大,隨之的制作誤差也變大,它又將導(dǎo)致元件的衍射效率降低�����。根據(jù)我們現(xiàn)有的工藝手段和設(shè)備制作8個(gè)臺(tái)階的元件是比較合理的�����。

?

?

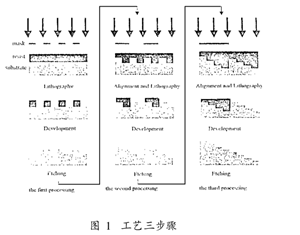

8個(gè)臺(tái)階的元件要經(jīng)過(guò)一次曝光,兩次套刻曝光,三次刻蝕才能完成,其整個(gè)過(guò)程如圖1所示�����。

?

?

1.1基片預(yù)處理

預(yù)處理主要是用各種方法洗凈基片表面粘附的臟物,增加光刻膠與基片的粘附能力,避免脫膠現(xiàn)象發(fā)生�。處理后基片表面要鍍一層厚度為100~200nm的鉻層。它既可以增強(qiáng)光刻膠的粘附能力,又可以作為對(duì)準(zhǔn)標(biāo)記,以便在套刻時(shí)有良好的觀察對(duì)比度�。

1.2甩膠及前烘

處理好的基片要涂上一層光刻膠,用它來(lái)傳遞掩模版上的圖形,然后經(jīng)過(guò)反應(yīng)離子刻蝕(RIE)把圖形傳遞到基片上,這里膠的厚度W是一個(gè)主要參數(shù),它主要由刻蝕深度h和刻蝕選擇比C決定

W=Ch

實(shí)驗(yàn)時(shí)決定膠厚的因素有甩膠機(jī)的轉(zhuǎn)速�����、甩膠時(shí)間、膠的類型以及稀釋程度等�����。對(duì)這些因素作適當(dāng)?shù)呐浜暇涂梢缘玫嚼硐氲哪z厚�。甩好的基片要及時(shí)放到恒溫箱中烘烤。

1.3曝光及處理工藝

衍射元件設(shè)計(jì)好后可以由計(jì)算機(jī)處理成圖形數(shù)據(jù)�����。量化級(jí)數(shù)L與曝光次數(shù)N的關(guān)系為L=2N

例如,制作8個(gè)相臺(tái)階的菲涅爾透鏡就要曝光3次,對(duì)應(yīng)3組圖形數(shù)據(jù)。如果用激光直寫(xiě)制作DOE,就可由計(jì)算機(jī)直接控制曝光及套刻形成圖形��。這對(duì)于制作單個(gè)元件是很方便的,但用激光直寫(xiě)技術(shù)重復(fù)制作多個(gè)元件則制作時(shí)間長(zhǎng)成本高,因此我們也開(kāi)展接觸光刻曝光的方法研究。接觸式曝光方法簡(jiǎn)單,并且對(duì)于工藝實(shí)驗(yàn)及RIE參數(shù)的標(biāo)定非常方便�。直接影響曝光質(zhì)量的因素很多。首先基片表面要與掩模表面合理接觸,有間隙時(shí)曝光線條會(huì)模糊,而壓得過(guò)緊又可能損壞膠表面和掩模�。曝光時(shí)間要嚴(yán)格控制,曝光不足顯影后圖形出不來(lái),曝光過(guò)度則線條邊緣會(huì)發(fā)生塌膠現(xiàn)象�����。接下來(lái)就是顯影��。決定顯影時(shí)間的長(zhǎng)短有多種因素,如顯影液的種類�、濃度、溫度等�����。正確控制顯影對(duì)圖形輪廓起著重要的作用���。為了把圖形傳遞到基片上,顯影后要去掉裸露部分的鉻層,然后后烘���。后烘的目的是提高膠的抗蝕性能�。

1.?4基片的刻蝕

?

?

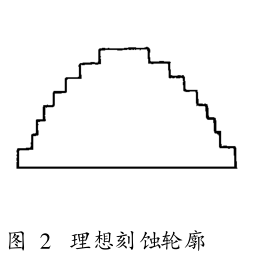

我們的理想刻蝕輪廓是圖2所示的直角臺(tái)階���。這就要求刻蝕過(guò)程各向異性,即不應(yīng)有橫向的刻蝕或鉆蝕��。反應(yīng)離子刻蝕機(jī)能很好地滿足這一點(diǎn)��。反應(yīng)離子刻蝕的機(jī)理是腐蝕氣體在電場(chǎng)磁場(chǎng)的作用下與基片表面發(fā)生復(fù)雜的化學(xué)反應(yīng)和物理作用,生成揮發(fā)性氣體?��;涛g的關(guān)鍵是準(zhǔn)確的控制刻蝕深度和刻蝕表面的平整度及潔凈度����。這個(gè)過(guò)程的實(shí)質(zhì)就是合理地選擇刻蝕時(shí)間��、功率�����、板壓、氣體以及氣體流量�����、氣壓等參數(shù)�����?����?涛g石英的有效氣體為CHF3��。

1.4.1氣體流量對(duì)刻蝕選擇比及刻蝕率的影響

要保證刻蝕圖形的完整就必須保證圖形深度刻到前抗蝕劑還沒(méi)被刻完����。增加膠厚可以達(dá)到這個(gè)目的,但過(guò)厚的膠會(huì)對(duì)膠均勻性及曝光顯影帶來(lái)不良影響�����。于是我們著眼于如何提高刻蝕比C�����。合理的刻蝕率有利于有效地控制刻蝕深度�。

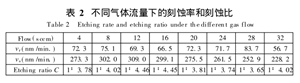

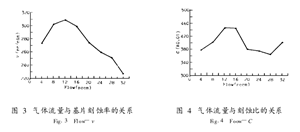

實(shí)驗(yàn)中我們得知在不同氣體流量下刻蝕率和刻蝕比有較大的變化����。

?

?

由圖3可以看出,在氣體流量為12sccm時(shí)基片的刻蝕率較大,并且曲線在此時(shí)變化緩慢。如果選這一點(diǎn)作為工作點(diǎn),那么流量在小范圍內(nèi)不是很穩(wěn)定將不會(huì)對(duì)刻蝕率造成很大的影響�。這對(duì)于刻蝕深度的控制是十分有利的。由圖4可以看出,在氣體流量為12sccm時(shí)刻蝕比較大����。這可以降低膠的厚度,從而減小制作元件的難度,有利于圖形的精確傳遞����。

?

?

同時(shí)我們對(duì)刻蝕表面進(jìn)行考察,發(fā)現(xiàn)隨著流量的加大刻蝕表面變得越來(lái)越不平整��。綜合以上因素我們把工作點(diǎn)定在12sccm���。

1.4.2時(shí)間對(duì)刻蝕深度的影響

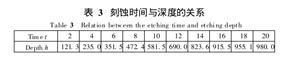

用表3的數(shù)據(jù)作出深度和時(shí)間的關(guān)系圖5。由圖5可以看出,在時(shí)間不太長(zhǎng)的情況下二者基本呈線性關(guān)系,時(shí)間變長(zhǎng)則刻蝕率變慢��。這可能由兩個(gè)因素所致,首先在刻蝕過(guò)程中產(chǎn)生的多聚物附著在基片表面,限制了反應(yīng)的進(jìn)行;其次,時(shí)間一長(zhǎng)工作腔內(nèi)溫度升高,阻礙了電場(chǎng)磁場(chǎng)物理作用的發(fā)揮�����。

?

?

1.4.3功率對(duì)刻蝕率的影響

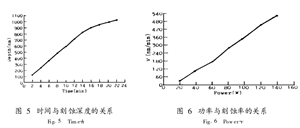

總結(jié)實(shí)驗(yàn)中得到的數(shù)據(jù)我們作出圖6所示功率和刻蝕率之間的關(guān)系圖�。由此可見(jiàn)二者基本呈線性關(guān)系。實(shí)驗(yàn)中功率的選擇應(yīng)從以下方面進(jìn)行考慮。首先功率不能太大,太大導(dǎo)致刻蝕率過(guò)高不利于深度的控制;容易使反應(yīng)離子刻蝕機(jī)機(jī)體升溫導(dǎo)致一些工作參數(shù)發(fā)生漂移同時(shí)機(jī)器也容易損壞;從刻蝕表面的角度來(lái)看,我們也不希望功率太大,但是考慮到刻蝕時(shí)間不能太長(zhǎng),因此功率的選擇也不要太小��。

?

?

1.4.4負(fù)載的影響

刻蝕時(shí)影響負(fù)載的因素有很多:基片大小�、基片表面膠及鉻層等的覆蓋情況��、氣體種類�、氣體流量和工作腔氣壓等都可以統(tǒng)稱為負(fù)載�����。它直接影響刻蝕機(jī)的功率匹配,因此必須對(duì)它們進(jìn)行較好的調(diào)整�����。實(shí)驗(yàn)中考慮到時(shí)間易于控制,因此采用先選定功率����、流量等參數(shù),再調(diào)整匹配功率,最后用控制時(shí)間的辦法控制刻蝕深度���。

1.5去膠及套刻

刻蝕完畢后基片上還有殘余的膠必須去掉后才能進(jìn)行下一次套刻����。要得到8個(gè)臺(tái)階的二元光學(xué)元件還必須再進(jìn)行兩次套刻�����。每次都重復(fù)前面所述1~5的步驟��。要制成高質(zhì)量高精度的元件,上述每一步都很關(guān)鍵��。在制作過(guò)程中工作環(huán)境及基片都要保持十分干凈,否則臟物就會(huì)1:1地傳遞到圖形上���。

免責(zé)聲明:文章來(lái)源于網(wǎng)絡(luò),不代表本公司觀點(diǎn)��,如有侵權(quán)請(qǐng)聯(lián)系作者刪除���。