掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

本文公開了一種用濕式均勻清洗半導(dǎo)體晶片的方法,所公開的本發(fā)明的特點(diǎn)是:具備半導(dǎo)體晶片和含有預(yù)定清潔液的清潔組����、對齊上述半導(dǎo)體晶片的平坦區(qū)域�,使其不與上述清潔組的入口相對、將上述對齊的半導(dǎo)體晶片浸入清潔組的步驟�����、旋轉(zhuǎn)上述沉積的半導(dǎo)體晶片的凸緣區(qū)域�����,在規(guī)定的時(shí)間內(nèi)清洗上述旋轉(zhuǎn)的半導(dǎo)體晶片、將上述清潔的半導(dǎo)體晶片浸入上述清潔組之外的步驟�。

涉及半導(dǎo)體晶片濕式清洗方法,特別是�����,半導(dǎo)體晶片用濕式均勻清洗方法��。一般來說�����,半導(dǎo)體器件制造過程中�����,通過氧化和擴(kuò)散過程���、照相過程、蝕刻過程和薄膜沉積過程等��,將半導(dǎo)體器件聚集到Weiper中的過程中��,會(huì)伴隨著粒子�����、灰塵和水分等不可選擇的雜質(zhì)。這種雜質(zhì)是引起半導(dǎo)體器件物理缺陷及特性下降的原因���,最終會(huì)使器件的收率下降���。因此,為了使元件的收率保持在適當(dāng)狀態(tài)���,正在單位工序前后進(jìn)行清除不需要的雜質(zhì)的清洗過程�����。

?

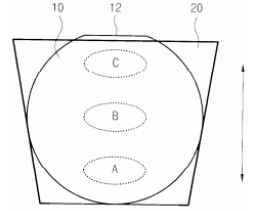

圖1

圖1是用于說明根據(jù)現(xiàn)有技術(shù)的半導(dǎo)體晶片清洗方法的圖紙���。參照圖1,為了從晶片(10)的表面消除污染源�����,將晶片(10)的平坦區(qū)域?qū)?zhǔn)預(yù)定方向��,然后將晶片(10)浸泡在含有清洗液的清洗槽中,這時(shí)�,晶片的平坦區(qū)域按照不與洗滌池的入口相對的方向排列。因此,晶片按A區(qū)域����、B區(qū)域、C區(qū)域的順序沉積在洗滌池中���。在這里��,清洗液由適當(dāng)?shù)娜軇┗蚧瘜W(xué)溶液組成��,以消除目標(biāo)污染源����。在圖1中��,箭頭指示晶片(10)沉積在洗滌液(20)上的方向���。

其次���,在規(guī)定的時(shí)間內(nèi)保持晶片(10)的沉積狀態(tài),以便徹底消除晶片(10)表面的目標(biāo)污染源�。此時(shí)��,為了有效地去除有機(jī)膜、離子性粒子和大約3000毫米左右的小粒子����,還會(huì)使用超或甲加丹上的超聲波。接下來���,通過將晶片(10)浸泡清洗槽(20)轉(zhuǎn)子后進(jìn)行自旋干化(Spin Dry)�,將留在晶片表面的清洗液干燥��,完成清洗過程�����。

這樣�,在傳統(tǒng)的半導(dǎo)體晶片清洗方法中,以晶片的平坦區(qū)域?yàn)闃?biāo)準(zhǔn)��,僅在一定方向上沉積在清洗液中�����,清洗晶片��。在這種情況下����,不需要的雜質(zhì)會(huì)溶解�,從而產(chǎn)生流動(dòng)性粒子缺陷�����。

圖2a和圖2b是根據(jù)現(xiàn)有技術(shù)顯示流動(dòng)性粒子缺陷的圖紙�����。如圖2a和圖b所示�����,在傳統(tǒng)的清洗方法中����,只有半導(dǎo)體晶片的特定區(qū)域(C)中才會(huì)出現(xiàn)清洗液的溶解速度差引起的雜質(zhì)殘留。更詳細(xì)地說�,與A區(qū)域相比,B和C區(qū)域在更短的時(shí)間內(nèi)接觸清潔液��,因此A區(qū)域充分清潔�����,而B和C區(qū)域通過相對較短的清潔時(shí)間���,將出現(xiàn)流動(dòng)性口型自缺陷現(xiàn)象�。

這種流動(dòng)性粒子缺陷現(xiàn)象將成為直接影響器件電氣特性劣化的主要因素���,半導(dǎo)體器件電路模式的精細(xì)化將取得進(jìn)展����,隨著其精度的增加���,其對器件的影響力將進(jìn)一步擴(kuò)大�����。因此�,本發(fā)明的目的在于為了解決上述問題����,通過在晶片浸泡在清洗組中的情況下向預(yù)定方向旋轉(zhuǎn),緩解晶片各區(qū)域的溶解速度差���,提供防止流動(dòng)性顆粒缺陷現(xiàn)象的半導(dǎo)體晶片濕式清洗方法���。

為了達(dá)到上述目的�,根據(jù)本發(fā)明的半導(dǎo)體晶片清洗方法是����,具備半導(dǎo)體晶片和含有預(yù)定清洗液的三個(gè)貞操的步驟;對齊上述半導(dǎo)體晶片的平坦區(qū)域���,使其不與上述洗滌器的入口相對�����;將相位對齊的半導(dǎo)體晶片浸入洗滌池的步驟�;上述沉積半導(dǎo)體晶片的襟翼旋轉(zhuǎn)��,使其不與洗滌器的入口相對�;上述旋轉(zhuǎn)半導(dǎo)體晶片在規(guī)定時(shí)間內(nèi)清洗的步驟;以及具備將上述清洗的半導(dǎo)體晶片浸入上述清洗槽之外的步驟�����。

?

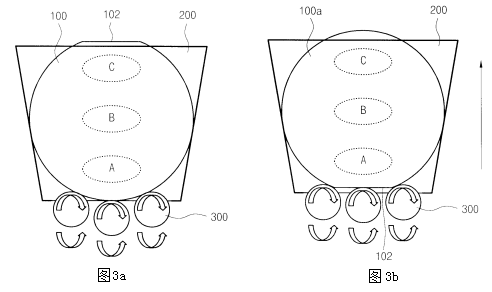

以下���,根據(jù)所附圖紙�,更詳細(xì)地說明本發(fā)明可取的實(shí)施例。圖3a和圖3b是用于說明根據(jù)本發(fā)明的半導(dǎo)體晶片清洗方法的圖紙�����。參考圖3a��,首先�,在配備半導(dǎo)體晶片(100)和含有預(yù)定清潔液的洗滌液(200)后���,為了從半導(dǎo)體晶片(10 0)的表面消除污染源�����,晶片(100)的平坦區(qū)域(Flat Zone)(102)此時(shí)�����,晶片100的平坦區(qū)域102與洗滌器200的入口不相對的方向?qū)R���。因此,半導(dǎo)體晶片(100)與傳統(tǒng)方法一樣����,按A�����、B�����、C區(qū)域的順序沉積在清洗組(200)中�����。在圖3a中���,箭頭表示半導(dǎo)體晶片100的沉積方向。

?

圖3

另一方面�,上述清潔液包含在半導(dǎo)體晶片(100)中形成的被清潔物,即氧化膜���、聚合物���、金屬和有機(jī)物形式的薄膜,以及溶劑或化學(xué)溶液��,以去除存在于半導(dǎo)體晶片(100)表面的顆粒形式的污染物。為此���,上述清潔液最好含有H 2 SO 4�����、H 2 O 2�����、NH 4 OH、H 2 O���、HCL�、HF或溶劑�����。

參照圖3b��,為了防止上述流動(dòng)性粒子缺陷現(xiàn)象�����,使用Rouller等預(yù)定的旋轉(zhuǎn)手段,將半導(dǎo)體晶片(100)順時(shí)針或逆時(shí)針旋轉(zhuǎn)��。此時(shí)�����,將半導(dǎo)體晶片(100)順時(shí)針或逆時(shí)針旋轉(zhuǎn)180°���,以便半導(dǎo)體晶片(100)的平坦區(qū)域(102)與洗滌器(200)的入口相對��。在圖3b中�,參考符號300指示半導(dǎo)體晶片100的旋轉(zhuǎn)方向�����。

其次��,旋轉(zhuǎn)的半導(dǎo)體晶片(100a)在小定時(shí)期間保持沉積狀態(tài)進(jìn)行清洗���。因此���,通過對上述溶劑或化學(xué)溶液旋轉(zhuǎn)的半導(dǎo)體晶片(100a)的表面作出反應(yīng),去除上述薄膜和顆粒形式的污染物等被清洗物���。然后���,清洗完成后�,將那個(gè)清洗過的半導(dǎo)體晶片浸入清洗槽(200)之外��。在圖3b中����,箭頭指示半導(dǎo)體晶圓(100)脫離方向。在此���,需要注意的是���,本發(fā)明的工作實(shí)施例不僅適用于單張晶片�����,還適用于成批清洗復(fù)數(shù)晶片���。

為了統(tǒng)一清洗復(fù)仇晶片的方法�,可以使用盒式磁帶�。在這種情況下,將多個(gè)晶片安裝在卡帶上后,將多個(gè)晶片的平坦區(qū)域?qū)?zhǔn)洗滌池的入口不面向的方向����,將那些對齊的卡帶浸入洗滌池中,進(jìn)行上述一系列洗滌工����。

雖然上述說明并闡明了本發(fā)明的具體實(shí)施例,但本發(fā)明由糖業(yè)者進(jìn)行了多種變形�����,具有實(shí)施的可能性是不言而喻的���。這些變形的實(shí)施例不應(yīng)從本發(fā)明的技術(shù)思想或前景中單獨(dú)理解�����,而應(yīng)屬于本發(fā)明所附專利申請范圍內(nèi)�����。如上所述�����,本發(fā)明通過在晶片浸泡在清洗組中的情況下向預(yù)定方向旋轉(zhuǎn)����,緩解晶片各區(qū)域的溶解速度差,防止流動(dòng)性顆粒缺陷現(xiàn)象���,從而實(shí)現(xiàn)均勻的晶片清洗���,這不僅改善了元件的電氣特性,還能產(chǎn)生增加元件收率的效果�。