?硅片清洗原理與方法---蘇州華林科納CSE

1 引言?

硅片經(jīng)過切片��、倒角���、研磨、表面處理����、拋光、外延等不同工序加工后��,表面已經(jīng)受到嚴重的沾污�����,清洗的目的就是為了去除硅片表面顆粒、金屬離子以及有機物等污染�����。

2 硅片清洗的常用方法與技術

化學清洗是指利用各種化學試劑和有機溶劑與吸附在被清洗物體表面上的雜質(zhì)及油污發(fā)生化學反應或溶解作用��,或伴以超聲���、加熱���、抽真空等物理措施,使雜質(zhì)從被清除物體的表面脫附(解吸)��,然后用大量高純熱��、冷去離子水沖洗�����,從而獲得潔凈表面的過程���。

在半導體器件生產(chǎn)中�,大約有30%的工序和硅片清洗有關,而不同工序的清洗要求和目的也是各不相同的��,這就必須采用各種不同的清洗方法和技術手段�,以達到清洗的目的。?化學清洗又可分為濕法化學清洗和干法化學清洗���,其中濕法化學清洗技術在硅片表面清洗中仍處于主導地位��,因此本文僅對濕法化學清洗及與之相關的技術進行介紹�。

3 濕法化學清洗原理

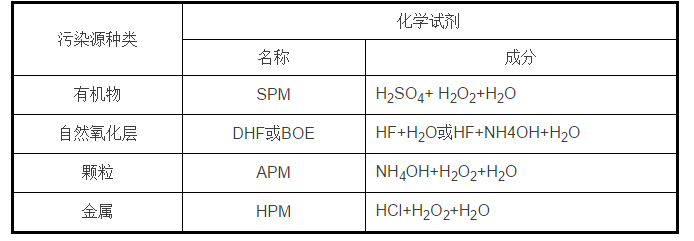

常用化學試劑及洗液的去污能力��,對于濕法化學清洗的清洗效率有決定性的影響���,根據(jù)硅片清洗目的和要求選擇適當?shù)脑噭┖拖匆菏菨穹ɑ瘜W清洗的首要步驟����。

4 濕法化學清洗方法

4.1 溶液浸泡法

溶液浸泡法就是通過將要清洗的硅片放入溶液中浸泡來達到清除表面污染目的的一種方法�����,它是濕法化學清洗中最簡單也是最常用的一種方法��。它主要是通過溶液與硅片表面的污染雜質(zhì)在浸泡過程中發(fā)生化學反應及溶解作用來達到清除硅片表面污染雜質(zhì)的目的�。

選用不同的溶液來浸泡硅片可以達到清除不同類型表面污染雜質(zhì)的目的。單純的溶液浸泡法其效率往往不盡人意��,所以在采用SC1浸泡的同時往往還輔以加熱��、超聲或兆聲波�、搖擺等物理措施。

4.2 超聲波清洗法

超聲波清洗是半導體工業(yè)中廣泛應用的一種清洗方法���,該方法的優(yōu)點是:清洗效果好�����,操作簡單�����,對于復雜的器件和容器也能清除����,但該法也具有噪音較大���、換能器易壞的缺點��。?

該法的清理原理如下:在強烈的超聲波作用下����,液體介質(zhì)內(nèi)部會產(chǎn)生疏部和密部,疏部產(chǎn)生近乎真空的空腔泡�����,當空腔泡消失的瞬間��,其附近便產(chǎn)生強大的局部壓力�����,使分子內(nèi)的化學鍵斷裂�����,因此使硅片表面的雜質(zhì)解吸�����。當超聲波的頻率和空腔泡的振動頻率共振時�����,機械作用力達到最大�����,泡內(nèi)積聚的大量熱能�,使溫度升高,促進了化學反應的發(fā)生��。?

超聲波清洗的效果與超聲條件(如溫度����、壓力、超聲頻率��、功率等)有關�,而且提高超聲波功率往往有利于清洗效果的提高,但對于小于1μm的顆粒的去除效果并不太好�。該法多用于清除硅片表面附著的大塊污染和顆粒。

4.3 兆聲波清洗法

兆聲波清洗不但保存了超聲波清洗的優(yōu)點����,而且克服了它的不足。兆聲波清洗的機理是由高能頻振效應并結(jié)合化學清洗劑的化學反應對硅片進行清洗的��。在清洗時�����,由換能器發(fā)出波長為1.5μm頻率為0.8兆赫的高能聲波。溶液分子在這種聲波的推動下作加速運動�����,最大瞬時速度可達到30cm/s���。因此形成不了超聲波清洗那樣的氣泡�,而只能以高速的流體波連續(xù)沖擊晶片表面����,使硅片表面附著的污染物和細小微粒被強制除去并進入到清洗液中。

兆聲波清洗拋光片可去掉晶片表面上小于0.2μm的粒子�����,起到超聲波起不到的作用�。這種方法能同時起到機械擦片和化學清洗兩種方法的作用。目前兆聲波清洗方法已成為拋光片清洗的一種有效方法���。?

4.4 旋轉(zhuǎn)噴淋清洗法

旋轉(zhuǎn)噴淋法是指利用機械方法將硅片以較高的速度旋轉(zhuǎn)起來�����,在旋轉(zhuǎn)過程中通過不斷向硅片表面噴液體(高純?nèi)ルx子水或其它清洗液)而達到清除硅片目的的一種方法�。該方法利用所噴液體的溶解(或化學反應)作用來溶解硅片表面的沾污,同時利用高速旋轉(zhuǎn)的離心作用�����,使溶有雜質(zhì)的液體及時脫離硅片表面��,這樣硅片表面的液體總保持非常高的純度�。同時由于所噴液體與旋轉(zhuǎn)的硅片有較高的相對速度��,所以會產(chǎn)生較大的沖擊力達到清除吸附雜質(zhì)的目的�。?

因此,可以說旋轉(zhuǎn)噴淋法既有化學清洗�����、流體力學清洗的優(yōu)點��,又有高壓擦洗的優(yōu)點�。同時該法還可以與硅片的甩干工序結(jié)合在一起進行。也就是在采用去離子水噴淋清洗一段時間后�����,停止噴水�,而采用噴惰性氣體���,同時還可以通過提高旋轉(zhuǎn)速度,增大離心力��,使硅片表面很快脫水��。?

隨著半導體工業(yè)的發(fā)展����,對硅片表面潔凈度的要求也越來越高,這在一定程度上促進了硅片清洗技術的發(fā)展�����,也促進了人們對硅片清洗工藝的研究�����。當前��,濕法化學清洗技術在硅片表面清洗中仍處于主導地位�����。但是由于化學試劑的存放以及環(huán)境問題���,濕法化學清洗技術還有待進一步改進�,如何減少或避免使用化學試劑將成為業(yè)內(nèi)重點研究的內(nèi)容。

更多的半導體濕法清洗設備相關資訊可以關注華林科納CSE官網(wǎng)(wxyzlgp.cn)��,現(xiàn)在熱線咨詢400-8768-096可立即獲取免費的半導體清洗解決方案��。